Pencincang Perindustrian

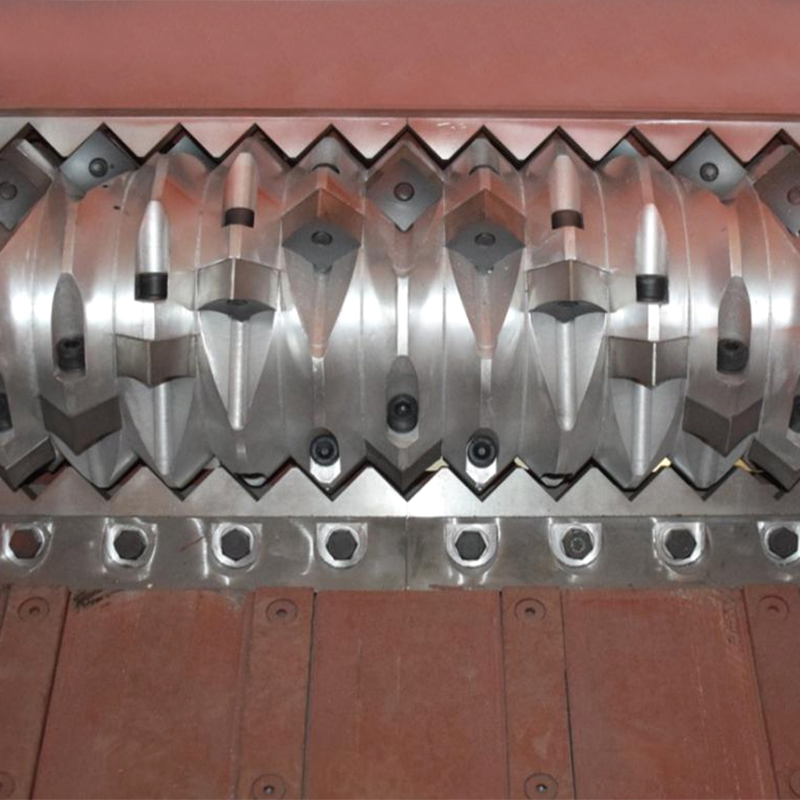

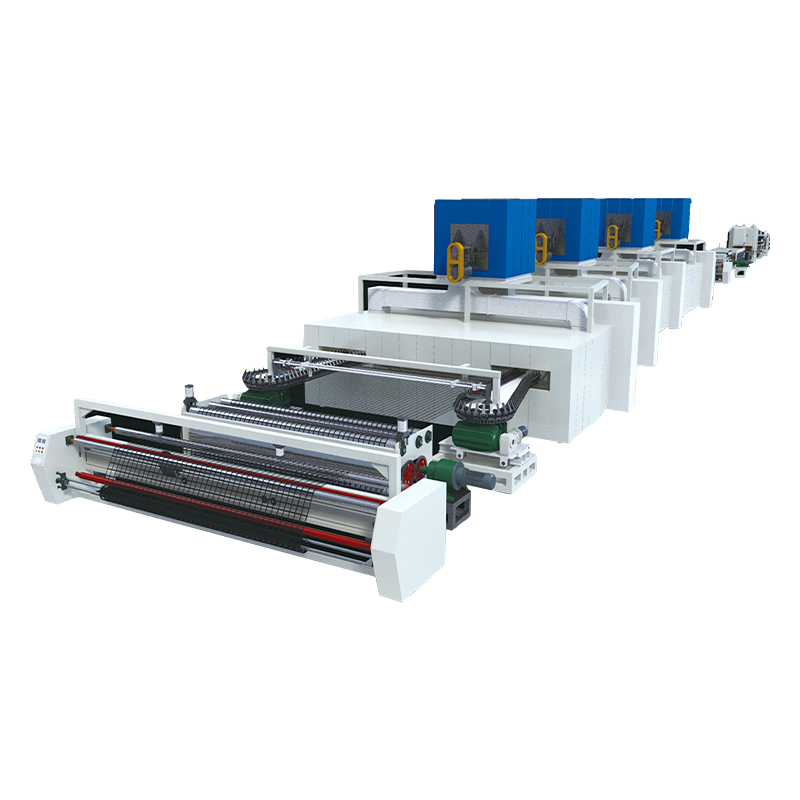

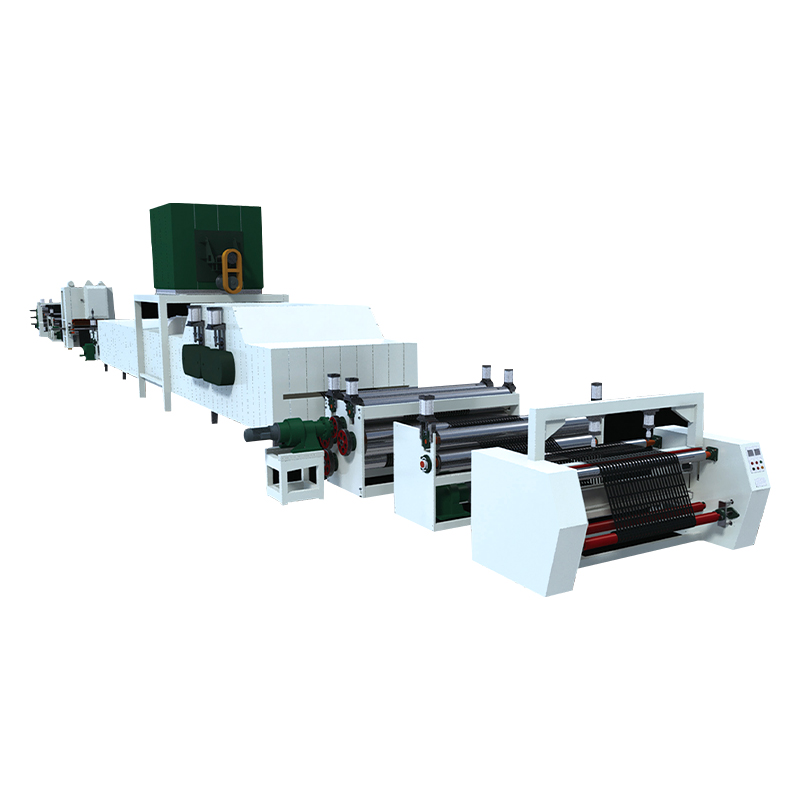

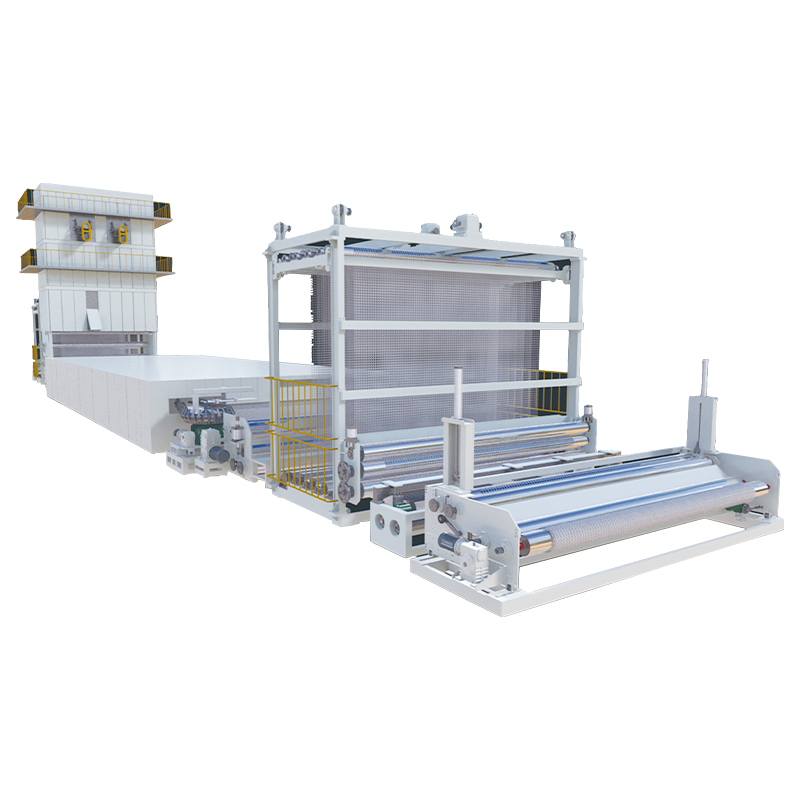

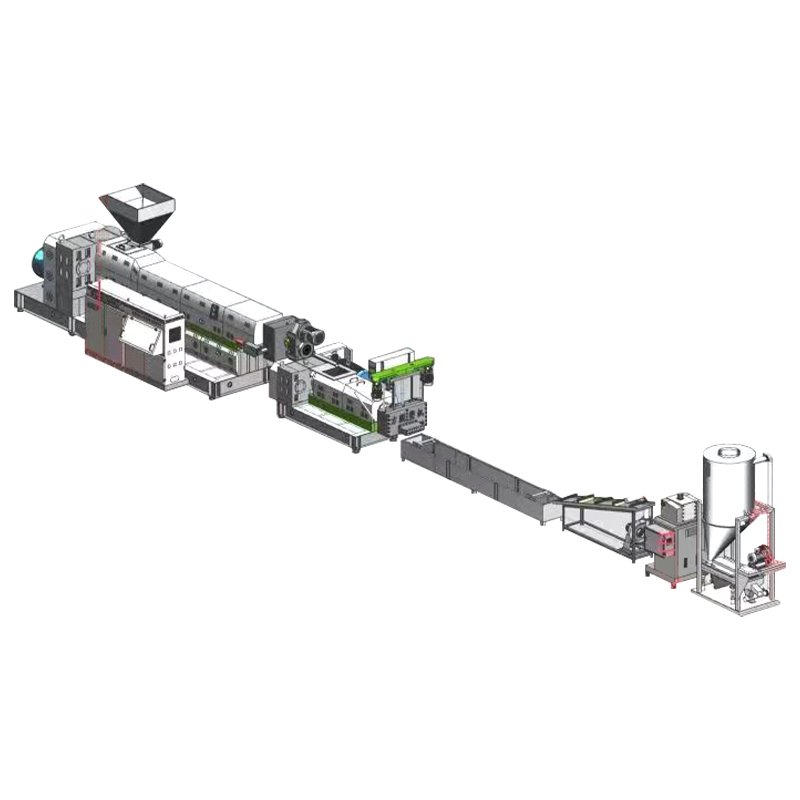

Pengenalan produk mesin pencincang Shredder ialah kakitangan teknikal syarikat kami dalam pengenalan dan penyerapan teknologi canggih asing berdasarkan pengalaman pembuatan bertahun-tahun terkumpul, reka bentuk penyelidikan dan pembangunan bebas, dan pengeluaran peralatan mencincang penjanaan semula guna semula sisa mesra alam, dengan pelepasan seragam, kecekapan mencincang tinggi , hasil yang tinggi, prestasi yang boleh dipercayai, dan kelebihan lain, boleh digunakan secara meluas dalam industri kitar semula sisa. Pisau mesin pencincang diperbuat daripada keluli aloi khas (keluli berkelajuan tinggi atau keluli alat) melalui teknologi pemprosesan khas, dengan rintangan haus yang baik, kekuatan tinggi, boleh dibaiki, dsb., ketebalan pisau gigi, bentuk gigi, susunan susunan dan aspek lain dari reka bentuk yang unik, daya ricih adalah kuat, dapat meningkatkan kecekapan carik; memandu sebahagian daripada pemacu menggunakan pemacu pengurang gear planet tugas berat, dengan kelajuan rendah, tork tinggi, bunyi rendah dan ciri-ciri lain; lajur heksagon sudut besar bagi bahagian pemacu menggunakan pemacu pengurang gear planet tugas berat, menampilkan kelajuan rendah, tork besar, hingar rendah, dsb. Aci berputar yang berkuasa dengan lajur heksagon sudut besar boleh dimasukkan ke dalam bahan mentah yang besar tanpa sebarang kebimbangan.

Dapatkan Sebut Harga

-

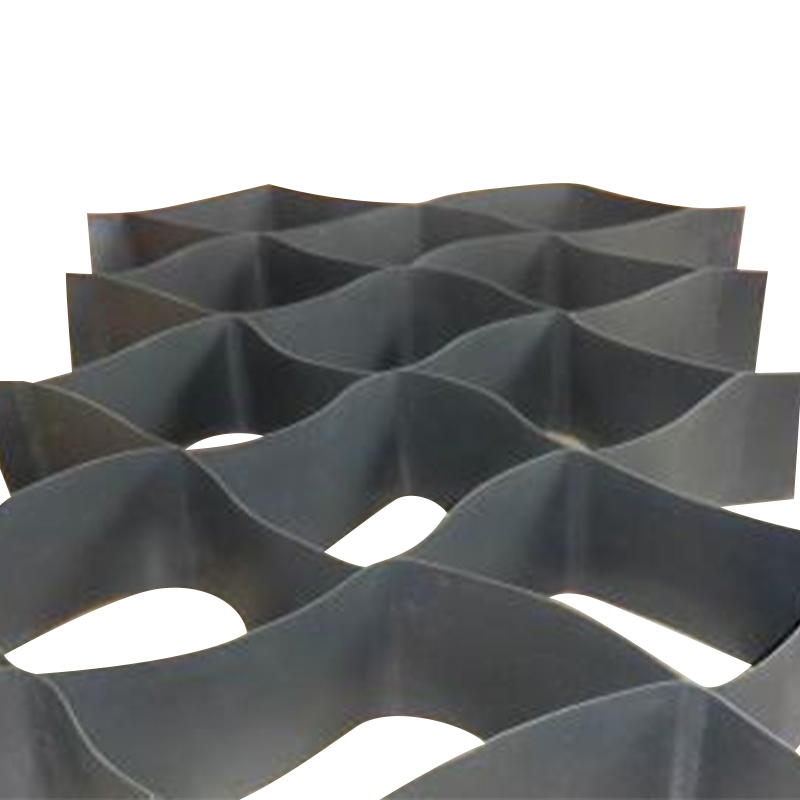

Bahan buangan yang berkenaan1. Bahagian kenderaan: sisa tayar, hab roda, penapis minyak, cengkerang enjin, sisa tembaga dan bahagian aluminium dan sisa plat keluli dengan ketebalan kurang daripada 10mm dan sisa palet forklift besi.2. Produk gendang: gendang plastik, gendang logam, gendang cat, gendang IBC, tong sampah, gendang pembungkus.3. Produk logam: profil aluminium, tin, tin logam, kulit aluminium sekerap, bahan keluli sekerap, kepingan besi, kepingan tembaga dan lain-lain jenis bahan logam sekerap.4. Kategori sampah: sampah domestik, sampah dapur, sampah industri, sampah taman.5. Produk plastik: paip plastik, kelengkapan, botol plastik, bingkai plastik, blok plastik, tin plastik, gulungan filem, beg tenunan.6. kayu dan kertas: dahan pokok, tunggul pokok, templat bangunan, bongkah kayu, surat khabar, kadbod, kertas beralun, kertas salinan.7. peralatan elektronik dan elektrik: cangkerang peti sejuk, papan litar, cangkerang komputer, cakera CD, set TV buangan, mesin basuh.8. Produk kaca: bulu kaca, cawan kaca, produk keluli kaca.9. Sisa perubatan: peranti perubatan kecil, sisa klinikal, sisa farmaseutikal, sisa berjangkit, semua jenis sisa plastik, sisa bahan lateks, sisa jenis picagari.10. Bahan berbahaya: sisa pepejal berbahaya, dram yang mengandungi bahan pencemar, sisa campuran cecair-pepejal, aerosol, enapcemar industri, pelbagai sisa berbahaya radioaktif, dan rod bahan api nuklear.Prinsip kerja mesin pencincangMesin pencincang adalah penggunaan dua penggelek pencincang tahan haus, bekerja di antara dua penggelek pencincang untuk melaksanakan putaran relatif, pembentukan rongga gigi pencincang bentuk V, mengakibatkan daya ricih untuk memecahkan bahan, bahan ke dalam jurang antara dua penggelek (rongga penghancuran bentuk-V), dengan putaran relatif kedua-dua penggelek daya ricih, bahan akan memasuki koyakan, ricih kepada saiz zarah yang diperlukan oleh pelepasan port pelepasan.

-

Maklum Balas Mesej